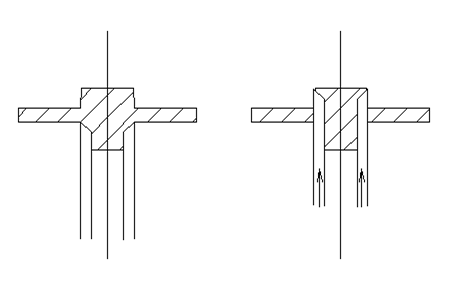

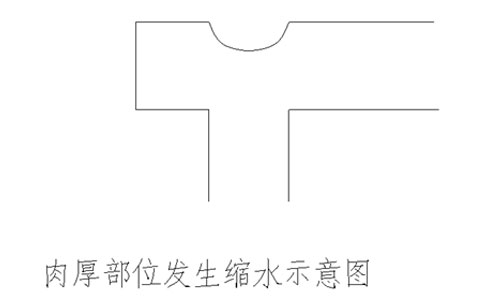

缩水不良在注塑成型件的表面发生凹坑状,一般出现在体积收缩量较大的肉厚部位。注塑成型件在冷却的过程中,发生体积收缩,由此发生向中心部收缩的拉拽力。(如下图所示)

此时受到表面冷料层的刚性和树脂收缩力之间平衡性的影响,冷料层较弱时,向注塑成型件中心部发生拉拽力,出现在产品表面上表现为凹陷状。冷料层较强时,注塑成型件的中心部位会产生真空气泡。在肉厚较厚区域,冷料表层的刚性和树脂收缩力的平衡性与注塑成型件表面的冷却速度息息相关,冷却速度较快时形成真空气泡。相反,较慢时形成缩水。另外,冷却速度变慢,体积收缩差会变小,缩水状况也会变小。

注塑件表面缩水解决对策:

1. 提高射出压力

2. 调整模具温度

(1) 模温较高时,表面易发生锁水。

(2)模温较低时,塑件内部易发生真空泡。肉厚的成型件,可以通过提高模温,待浇口彻底封胶冷固的办法加以应对。

3.加大保压时间

4.降低树脂温度,降低射速。

5.加大射出余量

6.确认是否出现树脂逆流情况。

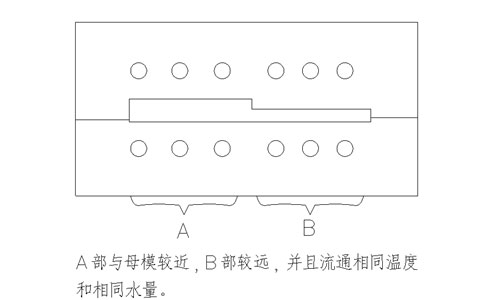

7.对模具构造进行检查,使产品各部位冷却速度趋于一致。

8.检讨射出压缩

9.对产品进行设计变更。

注塑件表面缩水解决方案

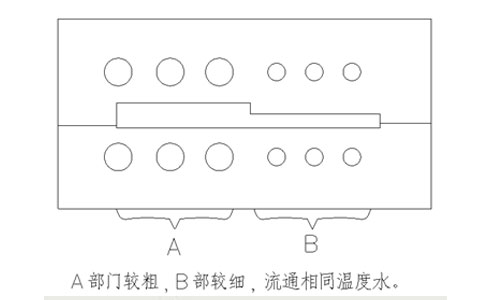

方案一:通过调整冷却水路设计进行解决。A部与模具较近,B部较远,并且流通相同温度和相同水量。A部较粗,B部较细,流动相同温度水。如图所示:

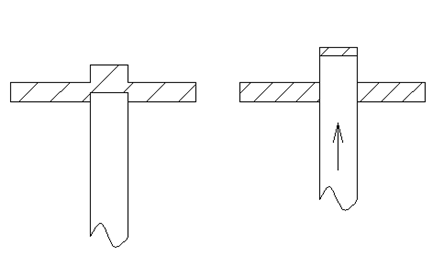

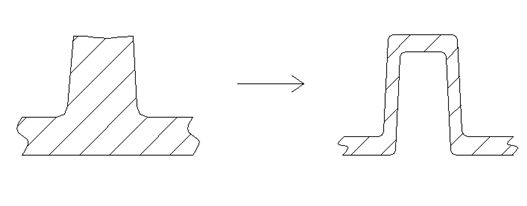

方案二:对成型件形状进行设计变更。如图所示:

其它的缩水不良应用对策

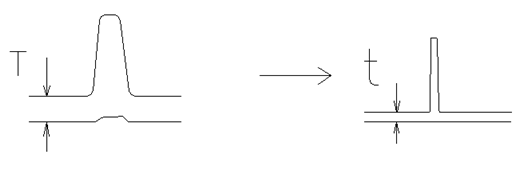

1. 注塑成型件保持肉厚均一很重要。(如下图)

2. Rib部位的缩水不良通过如图2的设计加以解决(如下图)

3. 使用部分压缩解决缩水不良的实例。

射出压缩法对缩水不良有一定效果。当成型件较为复杂时,可采用部分压缩法。即射出完了后或者从充填中途使用旋切浇口,通过对肉厚部分部位进行压缩,来防止缩水的发生,距离浇口较远的肉厚部位采用该方法更加明显。

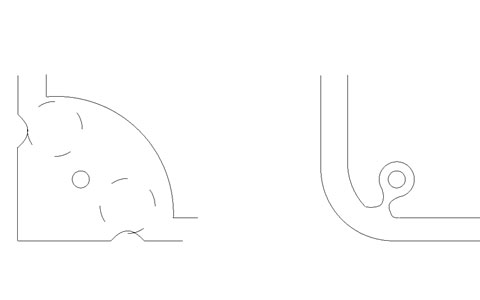

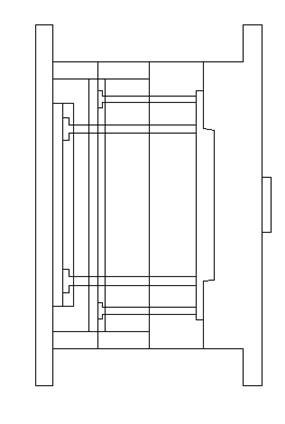

*部分压缩手段的原理如下图所示,使用顶针回路,利用选切浇口机构的方法。

如果是在浇口部位使用可以通过浇口旋切机构来实现。下图2是浇口旋切机构的应用实例。如图所示

浇口压缩机构(二次顶出)应用实例